Before

基板の部品ランドを設計する際に、ベタパターンや電源ラインなど太いパターンに接続するランドに通常のランドを使用すると、はんだ作業時に放熱が大きいため、はんだが全体に行きわたらず、十分なはんだ付けがされない場合やはんだ上がりが悪くなることがあります。

接合強度が満足できないことで、はんだが剥がれるなどの不良に繋がる恐れがあります。

After

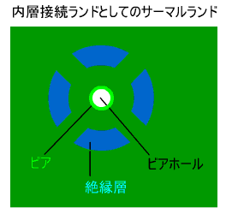

基板の部品ランドを設計する際に、ベタパターンや電源ラインなど太いパターンに接続するランドはサーマルランドを使用することで、はんだ作業時の放熱が少なくなりはんだが全体に行きわたりやすくなります。十分なはんだ付けができるようになり、外観上でも確認しやすくなるため、検査における時間の低減も期待できます。

◆まとめ◆

熱の逃げ道を少なくし、必要な温度を確保することで、はんだ上がりが向上します。部品と基板両方の温度を確保した上で、はんだ付けが行われるようにすることが重要です。

温度が不足した状態ではんだ付けを行うとはんだ上がりだけではなくはんだ付けの接合不良にも繋がってしまうため、特にパターンの大きな箇所は放熱をおさえるように考慮することが望ましいです。